Gia Công Kim Loại Tấm – Cải tiến trang thiết bị máy móc để xử lý vật liệu dày

Để nâng cao năng xuất cũng như tạo ra nhiều sản phẩm có giá trị cho khách hàng, tuần vừa qua Kendensha đã tiến hành cải tiến và đổi mới trang thiết bị máy móc, đáng chú ý là máy Laser Sợi Quang. Chính xác hơn, cảm ơn sự hỗ trợ của AMADA - một doanh nghiệp hàng đầu thế giới về sản xuất máy gia công kim loại).

Sự cải tiến và đổi mới trang thiết bị máy móc là điều cần thiết cho sự phát triển các sản phẩm mới, đặc biệt đối với vật liệu thép dày, vật liệu mà chúng tôi chưa có phương pháp xử lý phù hợp trước đó. Các tấm kim loại càng dày, quá trình xử lý càng phức tạp và gặp nhiều khó khăn.

Hãy cùng chúng tôi trong bài viết này để hiểu rõ hơn về quá trình xử lý tấm kim loại dày bằng máy Laser và máy chấn. Một vài thuật ngữ liên quan đến gia công kim loại sẽ được sử dụng trong bài này, cảm ơn vì theo dõi đến cuối bài viết.

Cắt laser

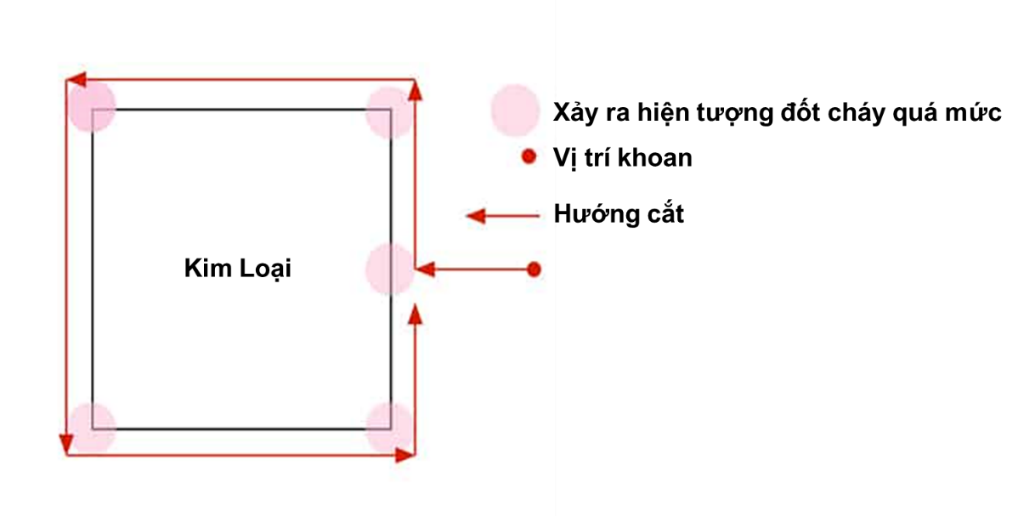

Chúng tôi đã tiến hành cắt kim loại bằng oxy với ba độ dày của SS400 (một loại thép kết cấu thông thường được sử dụng phổ biến và tương đối rẻ), 16 mm, 22 mm và 25 mm. Tiếp theo là quá trình đốt cháy quá mức, đây được cho là một trong những yếu tố làm giảm chất lượng vật liệu. Hiện tượng này xảy ra khi sắt trong vật liệu phản ứng quá mức với khí oxy khiến rãnh cắt mở rộng ra ngoài vùng chiếu xạ của tia laser. Điều này thường xảy ra trong quá trình xử lý vật liệu dày.

Để đạt hiệu quả cao trong quá trình xử lý, chúng tôi đã sử dụng 3 biện pháp sau:

Để đạt hiệu quả cao trong quá trình xử lý, chúng tôi đã sử dụng 3 biện pháp sau:

- Làm mát vật liệu cơ bản bằng nước lạnh

Máy gia công laser sợi quang của chúng tôi được trang bị cơ chế xả nước làm mát vào vật liệu.

- Thay đổi điều kiện xử lý

Chúng tôi đã giảm sự gia tăng nhiệt độ của vật liệu cơ bản bằng cách xử lý vật liệu với các khoảng thời gian tạm dừng (đây là giai đoạn không có sự gia tăng nhiệt độ do chùm tia laze) trong quá trình cắt laser. Hạn chế của phương pháp này sẽ làm tăng thời gian cần thiết cho một quy trình, vì vậy cần phải tìm ra giải pháp tối ưu bằng cách xác định sự cân bằng giữa QCD (chất lượng, chi phí, tốc độ giao hàng/sản xuất) trong tương lai.

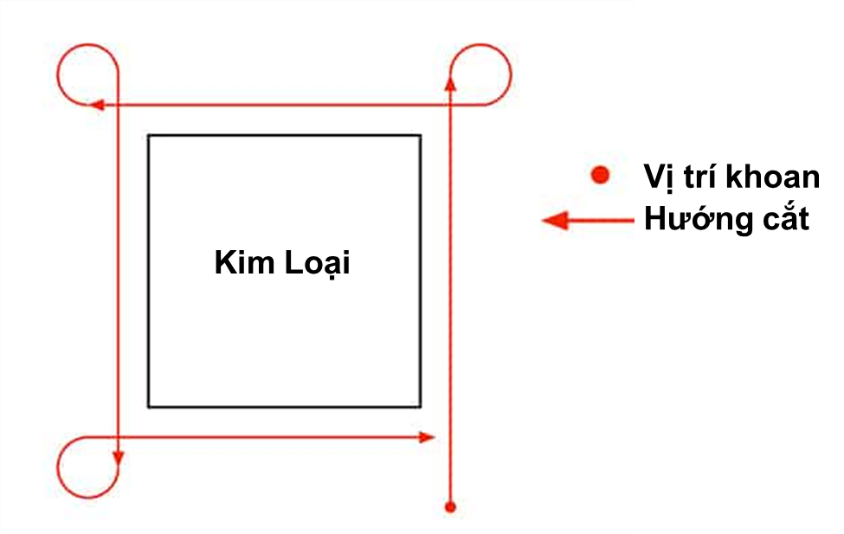

- Thay đổi quy trình xử lý

Thay đổi vị trí khoan đầu tiên và hướng cắt.

Kết quả cho thấy quá trình đốt cháy quá mức đã được loại bỏ. Tuy nhiên, một vấn đề khác có xu hướng xảy ra trong quá trình xử lý vật liệu dày bằng laser là hình dạng thuôn nhọn của bề mặt cắt trở nên rõ nét.

Mặc dù máy cắt Laser sợi quang được đặc trưng bởi hiệu ứng đầu cắt nhỏ dần (Taper Effect), tuy nhiên đường cắt tạo ra vẫn có độ nghiêng, khoảng 1-1,5 độ. Đây là điều cần phải lưu ý cho các nhà thiết kế.

Tuy rằng kết quả tạo ra ít mảnh vụn hơn và bề mặt cắt không bị biến dạng (kim loại nóng chảy giống như quả bóng dính vào bề mặt sau). Việc thiết lập chính xác các điều kiện vẫn còn là một thách thức trong tương lai.

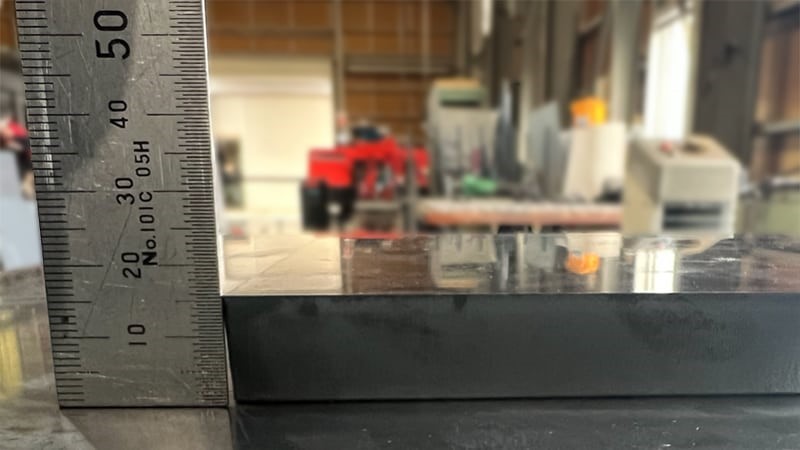

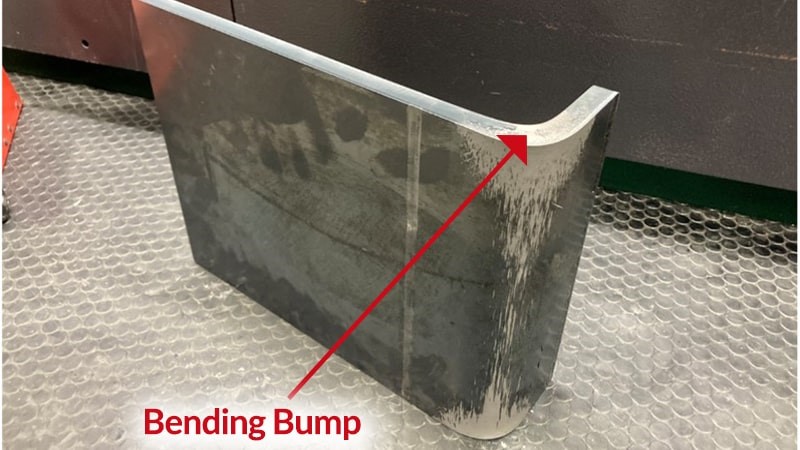

Chấn gấp

Sau công đoạn cắt laser, chúng tôi sử dụng máy chấn (máy uốn kim loại) để thực hiện uốn chữ V đối với tấm thép SS400, dày 16 mm (uốn trên cối chữ V). Chiều rộng cối V khoảng 125 mm và tương đối nặng nên không thể thao tác thủ công. Vì lý do này, khuôn được chia thành các thanh ngắn hơn (41kg) và được săp xếp cạnh nhau.

Chúng tôi đã đặt một lực chấn khoảng 1322 kN (khoảng 135 tấn) lên một tấm thép rộng 270 mm , sau đó đo giá trị lực kéo dãn và giá trị spring back (hiện tưởng mà phần góc chấn bật ngược trở lại sau khi kết thúc quá trình chấn).

Bằng cách hiệu chỉnh và đặt điều kiện cho các giá trị lực kéo dãn này trong CAM, chúng tôi có thể đưa ra một số giải pháp giúp tối ưu hóa quá trình xử lý, nâng cao độ chính xác của sản phẩm.

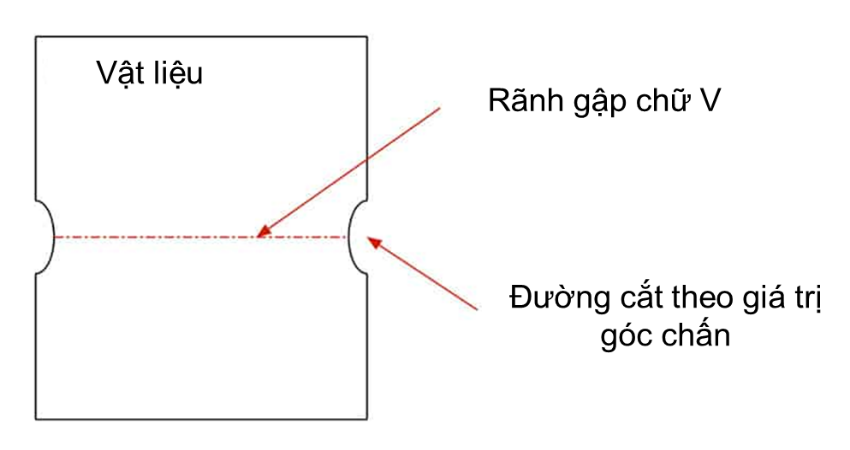

Việc chấn tấm kim loại dày dẫn đến góc chấn lớn trên các bề mặt được gia công cuối cùng. Góc chấn rộng có thể ảnh hưởng đến các quy trình tiếp theo. Chính vì vậy chúng tôi thường dùng biện pháp chà nhám hoặc hay một số cách khác để khắc phục vấn đề này. Tuy nhiên, bằng cách xác định giá trị góc chấn và xác định vị trí, hình dạng cắt phù hợp theo góc chấn (chẳng hạn như hình bán nguyệt tương ứng) quy trình chà nhám có thể được loại bỏ.

Góc chấn

Ví dụ về cắt vật liệu theo góc chấn

Chúng tôi luôn nỗ lực không ngừng tìm ra phương pháp xử lý tốt nhất để nâng cao chất lượng, đảm bảo sự hoàn hảo của mọi sản phẩm.